|

|

§ 5. Составление технологической последовательности неделимых операций

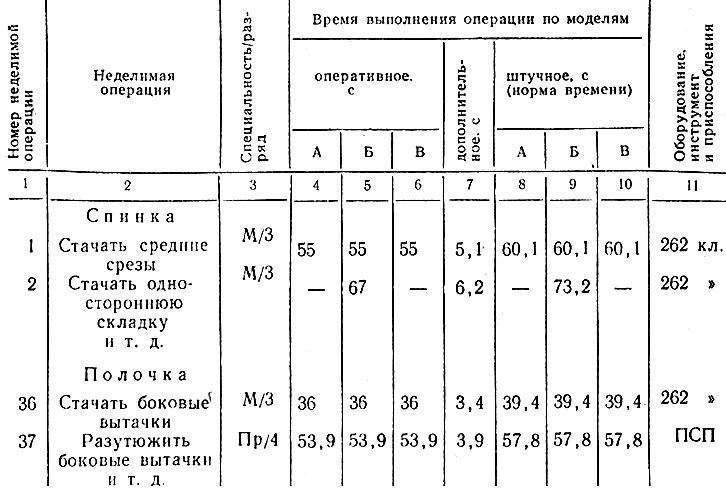

Технологическую последовательность обработки составляют по неделимым операциям на основе ранее выбранных методов обработки (табл. 16).

Таблица 16. Технологическая последовательность изготовления мужского пальто

Таблица приведена для многофасонного потока с последовательным или цикличным запуском. Для однофасонного потока форма таблицы в основном не меняется. Из нее исключаются графы 5, 6, 9 и 10.

Неделимыми называются операции, деление которых является нецелесообразным. Некоторые неделимые операции практически можно разделить на более мелкие. Например, неделимую операцию "Обтачать борта" можно разделить на операции "Обтачать левый борт" и "Обтачать правый борт", но выполнение их лучше поручить одному исполнителю.

Для многофасонных потоков с цикличным запуском последовательность операций рекомендуется составлять одновременно на все выбранные модели.

В графе 1 таблицы ставят номера неделимых операций.

В графе 2 дают полное наименование неделимой операции с указанием детали и ткани: например, "Стачать средние срезы подкладки спинки", "Стачать передние срезы подкладки рукавов" и т. д.

Последовательность операций рекомендуется составлять с разделением обработки всего изделия на отдельные детали и узлы (полочка, карманы, бортовая прокладка, спинка, борта и т. д.), а в секционных потоках и с предварительным разделением обработки на секции.

При составлении последовательности рекомендуется пользоваться нормативами затрат времени на изготовление изделий, разработанными ЦНИИШП, а также "обработочными рядами", имеющимися на швейных фабриках.

В графе 3 записывают сокращенно специальность следующими индексами: машинные работы - м, спецмашинные - с/м; ручные - р; утюжильные - у; прессовые - пр; работу на полуавтоматах - п/а.

Разряд записывают в этой же графе. Определяют его по тарифно-квалификационному справочнику или из нормативов затрат времени.

В графах 4-6 записывают оперативное время, которое определяют из действующих нормативов.

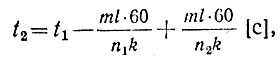

Если в нормативах нет затрат времени на обработку, детали или узла новыми (выбранными) методами, то эти затраты можно определить по сходной операции, имеющейся в нормативах. Полученное время затем уточняют. Если на операции будет применяться более быстроходная машина, чем предусмотрено в нормативах, то уточнение времени производят по следующей формуле:

где t2 - искомое время, с;

t1 - существующее время, на операцию, имеющееся в нормативах, с;

m - число стежков в 1 см строчки;

l - длина строчки, см;

n1 - число оборотов главного вала старой машины;

n2 - число оборотов главного вала новой машины;

k - коэффициент использования скорости машины.

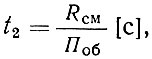

В отдельных случаях затрату времени по неделимым операциям можно определять, исходя из производительности оборудования в смену, указанного в технологической характеристике машины по формуле

где RCМ - время смены, RCМ = 8 ч = 28 800 с;

Поб - производительность оборудования в единицах в смену.

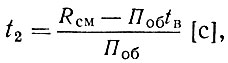

При обработке деталей на прессах, аппаратах и другом оборудовании влажно-тепловой обработки время обработки определяют по формуле

где tв - время выдержки под прессом;

Поб - производительность оборудования.

Если в нормативах указано оперативное время, то по нему рассчитывают дополнительное время (графа 7 табл. 16) по формулам, приведенным в них. Штучное время равно сумме оперативного и дополнительного времени.

В графе 11 указывают класс и марку машин, тип и марку прессов и подушек, приспособления и инструменты.

В конце таблицы подсчитывают итоговое штучное время. Для многофасонных потоков итоговое время подсчитывают на каждую модель, а затем рассчитывают среднее время изготовления одного изделия по формуле

где Т1 - общее время изготовления первой модели;

Т2 - общее время изготовления второй модели и т. д.

С - количество моделей, одновременно изготовляемых в одном потоке, - цикл моделей (при одинаковом их выпуске).

Если модели должны выпускаться в одинаковом процентном соотношении, то в этих случаях количество моделей равно их циклу.

Например, в потоке должно изготовляться три модели А, Б и В;

при запуске по схеме А-Б-В-А-Б-В и т. д. - С = 3;

при запуске по схеме А-А-Б-В-А-А-Б-В и т. д. - С = 4;

при запуске по схеме А--А-Б-В-В-А-А-Б-В-В - и т. д. - С = 5.

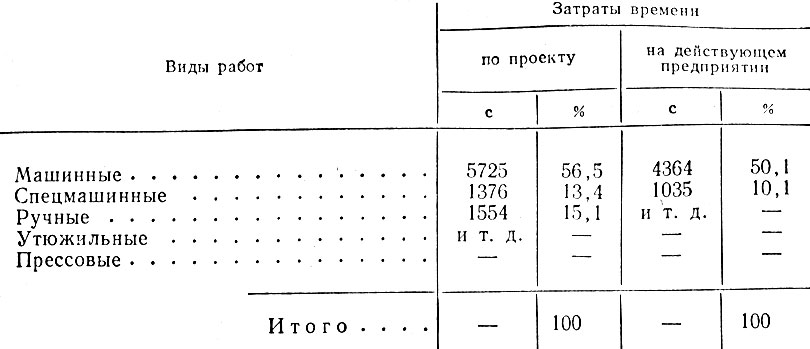

Для определения процентного соотношения затрат времени по видам работ (специальностям) из табл. 16 делают выборку затрат времени и заносят в табл. 17.

Таблица 17. Сравнительная характеристика затрат времени по специальностям

|

ПОИСК:

|

© FASHIONLIB.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'