|

|

§ 10. Анализ технологической схемы потока

В анализ технологической схемы входит: определение коэффициента согласования, построение графиков согласования времени операций и монтажного графика, составление сводных таблиц рабочей силы и оборудования, расчет производительности труда на одного рабочего, определение стоимости обработки изделия, определение коэффициента механизации потока и т. п.

Определение коэффициента согласования затрат времени операций потока

Коэффициент согласования (коэффициент загрузки) потока показывает степень загрузки всего потока в целом и рассчитывается по формулам:

для однофасонных потоков и многофасонных с последовательным запуском

для многофасонных потоков с цикличным запуском

где T(Тср) - общая (средняя) затрата времени на обработку изделия в потоке, подсчитанная по технологической схеме, с.

Такт для многофасонных потоков берут среднерасчетный. Фактическое количество рабочих, занятых в потоке (Nф) подсчитывают по технологической схеме (целое число).

В секционных потоках коэффициент согласования определяют для каждой секции в отдельности и общий по потоку. Коэффициент согласования считается приемлемым, если он находится в пределах 0,99-1,01, т. е. отклоняется от единицы не более чем на ±1%. Если он выходит за эти пределы, то в этих случаях определяют новый такт, принимая Кс = 1.

Для однофасонных потоков

для многофасонных потоков

Построение графика согласования затрат времени операций

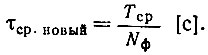

График согласования затрат времени операций показывает загрузку каждой организационной операции потока в отдельности и загрузку всего потока в целом (рис. 179).

Рис. 179. График согласования затрат времени операций

График строят на осях координат. По оси х откладывают номера организационных операций с указанием специальности, по оси у - затрату времени в секундах в произвольном масштабе.

В цикловых операциях (многофасонных потоках) в графике откладывают среднюю затрату времени.

На кратных операциях откладывают среднее время, приходящееся на одного рабочего.

Кратные операции на графике обводят кружочками.

Количество кружочков равно числу кратности (см. рис. 179).

Для наглядности на графике проводят три горизонтальные линии. Из них одну проводят на уровне, соответствующем численному значению такта, а две другие - на уровне границ допускаемых отклонений от такта.

После построения графика его оценивают с точки зрения равномерности загрузки всего потока и по каждой операции. Если имеются отдельные операции, превышающие допускаемые отклонения, то эти отклонения должны быть устранены путем замены оборудования более производительным, внедрением различных приспособлений, подбором рабочей силы и т. п. Отдельные операции перекомплектовывают. Для того чтобы указанные изменения можно было отразить в технологической схеме, график согласования целесообразно строить сразу же после выполнения комплектования организационных операций потока (см. табл. 18). Здесь же определяют и Кс.

Построение монтажного графика

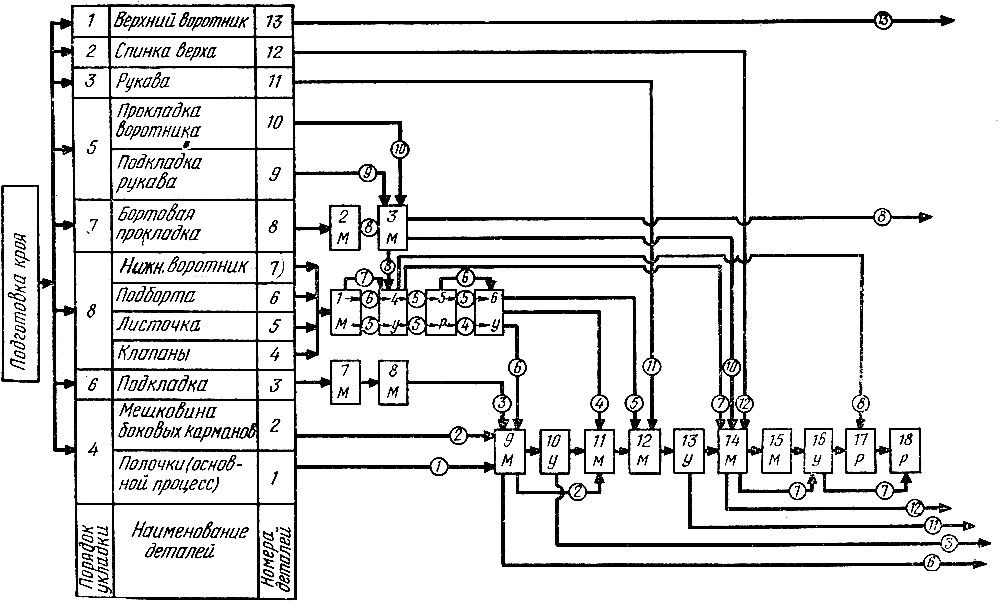

Монтажный график (рис. 180) показывает структуру и последовательность обработки и сборки деталей в потоке, а также порядок укладки деталей в гнезда транспортера при их запуске, в процессе обработки и адресования отдельных деталей на рабочие места.

Рис. 180. Монтажный график (схема последовательности сборки деталей)

При построении графика необходимо учитывать следующие требования.

1. Основной деталью изделия при монтаже принято считать полочки, так как к ним присоединяются в основном все детали изделия (бортовая прокладка, детали карманов, спинка, подборта, воротник рукава и подкладка). Поэтому в графике в графе "Номера деталей" полочки помещают в нижнем ряду таблицы, присваивая ей номер 1.

2. График строят строго по технологической схеме, ставя организационные операции в порядке их последовательности и занося другие детали в следующие выше строки по мере поступления их в обработку.

3. Вход деталей по операциям в основной поток показывают стрелками, направленными вниз, и повторный вход (в другие операции) показывают стрелками снизу, ставя на линии стрелки номер детали. Если какая-либо деталь обрабатывается на одной из операций основного потока, а на следующей операции не обрабатывается и если еще не соединена с другой деталью (не пришита), то ее выводят из той же операции стрелкой вниз, указав ее номер, и вводят снова в основной поток стрелкой снизу на ту операцию, где она проходит дальнейшую обработку. Если она и в этой операции не соединяется с другой деталью и не обрабатывается на соседней операции, то ее снова стрелкой выводят вниз и т. д. до тех пор, пока она не будет соединена с другой основной деталью.

4. Операции по обработке отдельных узлов (подкладки, рукавов и т. п.), не связанные с операциями основного потока, строят выше основного потока (на уровне тех деталей, которые на них обрабатываются) и затем вводят в основной поток стрелками сверху в месте их монтажа с основными деталями.

5. Организационные операции на монтажном графике принято обозначать в виде квадартов размером 1X1 см с указанием в них номеров организационных операций и специальности. Кратные операции обозначают двойными, тройными и т. д. линиями (по степени кратности) или располагают квадраты один над другим, указывая стрелками поступление к ним деталей из соседних операций и выход в последующие.

6. Чтобы облегчить построение и чтение графика, рекомендуется отдельные мелкие детали объединять в графике под одним общим названием. Например, мешковину, долевик, подзоры и обтачки карманов можно объединить под одним названием "детали кармана".

7. Номера деталям присваивают в порядке их расположения снизу вверх (см, графу "Номера деталей" рис. 180).

8. В левой графе графика порядок укладывания деталей на ленту транспортера указывают, начиная с верхних деталей, которые обрабатывают в последнюю очередь. Укладывают же их в гнезда транспортера первыми с тем, чтобы они находились внизу и не затрудняли съем с ленты транспортера деталей, которые обрабатываются в первую очередь. Группе деталей, поступающих на одну организационную операцию одновременно, присваивают один порядковый номер (см. графу "Порядок укладки" рис. 180).

Сводная таблица рабочей силы

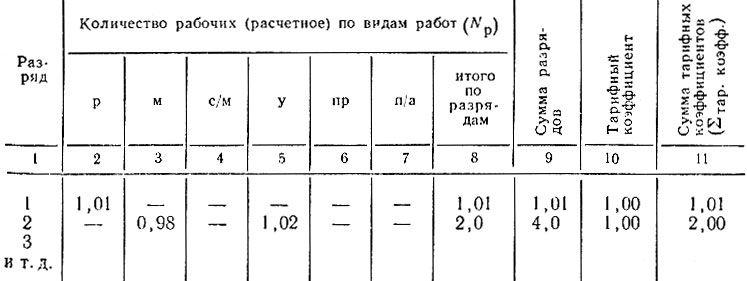

Сводную таблицу рабочей силы (табл. 20) составляют также на основе технологической схемы. Она необходима для определения расчетного количества рабочих по разрядам и специальностям, для определения среднего разряда и расчета ряда других технико-экономических показателей потока.

Расчетное количество рабочих Nv определяют по одноименной графе технологической схемы путем суммирования Np по различным операциям, но одного разряда и вида работ. Расчетное количество рабочих заносят в графы 2-7 таблицы.

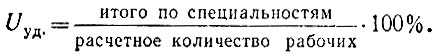

В графе 8 записывают сумму Np всех специальностей, но одного разряда. В нижней строке "Итого по специальностям" записывают сумму Np всех разрядов, но одной специальности. В самой нижней строке "Удельный вес в процентах (по специальностям) определяют из соотношения

Сумму разрядов (графа 9) определяют путем умножения расчетного количества рабочих данного разряда Np (графа 8) на номер разряда (графа 1).

Сумму тарифных коэффициентов определяют путем умножения расчетного количества рабочих данного разряда Np (графа 8) на тарифный коэффициент (графа 10) данного разряда.

Значения данных граф 9 и 11 складывают в отдельности и их суммы записывают в итоговой строке (2-я снизу) Средний разряд определяют по формуле

где Np берут из итоговой строки графы 8.

Средний тарифный коэффициент определяют по формуле

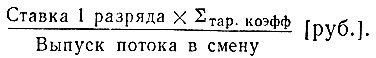

Стоимость обработки изделий в потоке определяют по формуле

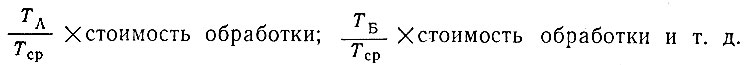

Стоимость обработки каждой модели в многофасонных потоках определяют по формуле  или путем суммирования расценок по каждой организационной операции, где ТА, ТБ и т. д. - время изготовления каждой модели,

или путем суммирования расценок по каждой организационной операции, где ТА, ТБ и т. д. - время изготовления каждой модели,

Таблица 20. Сводная таблица рабочей силы (Изделие Выпуск М ..., шт. Такт потока τ ..., с. Расчетное количество рабочих Np ... , чел. Фактическое количество рабочих Nф ..., чел.)

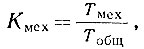

Коэффициент механизации определяют по формуле

где Тмех - время выполнения механизированных операций, с,

Сводная таблица оборудования

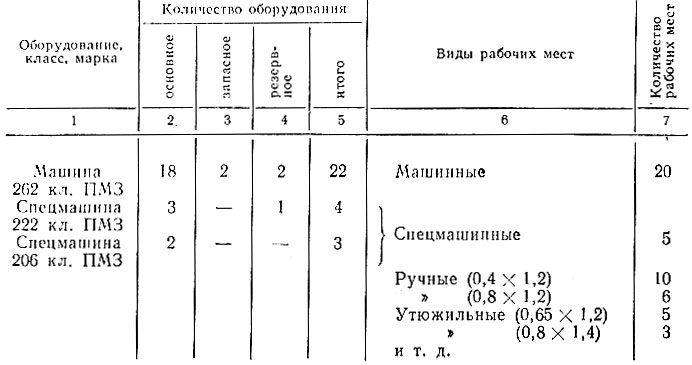

В сводной таблице (табл. 21) оборудования указывают класс, марку и количество основного, запасного и резервного оборудования, необходимого для потока.

Таблица 21. Сводная таблица оборудования

Количество основного оборудования определяют из технологической схемы.

В качестве запасного оборудования, устанавливаемого в потоке, предусматриваются только стачивающие машины и некоторые виды специальных машин.

Количество запасных и резервных машин определяют из расчета 10% от каждого вида основного оборудования. Резервное оборудование проектируют на весь цех или фабрику. На цех резервное оборудование предусматривают в пределах 10% от основного оборудования, но не менее 1 машины каждого вида.

На прессы и аппараты как запасного, так и резервного оборудования не предусматривают.

|

ПОИСК:

|

© FASHIONLIB.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'