|

|

§ 11. Распланировка рабочих мест и оборудования

Распланировка рабочих мест и оборудования в потоке, а также размещение агрегатов в цехе выполняют на основе данных предварительного расчета (см. § 6 гл. V).

При распланировке рабочих мест решают три основных вопроса:

- выбор типов и размеров рабочих мест и оборудования;

- размещение оборудования по рабочим местам, определение общей длины и участков поточных линий и количества рабочих мест в каждом участке поточной линии;

- определение длины агрегатов, выбор габаритов производственного цеха и размещение потоков и агрегатов на плане производственного цеха.

При решении этих основных вопросов необходимо учитывать следующие требования.

Перемещение изделия в потоке от одного рабочего к другому должно быть непрерывным (за исключением секционных потоков, где между секциями создают межсекционный запас от 20 до 60 единиц).

Путь движения изделия в процессе его обработки должен быть наиболее коротким, так как это уменьшает затраты времени на его перемещение и сокращает производственный цикл (время нахождения изделия в обработке).

Производственная площадь помещения должна использоваться наиболее рационально, с тем чтобы были обеспечены необходимые удобства для работы.

Необходимая перестройка потоков при замене моделей должна производиться в возможно короткий срок.

Перед распланировкой потока в цехе необходимо тщательно и всесторонне изучить монтажный график всего потока, который дает представление о том, в каком порядке и в какой последовательности целесообразно расположить поточные линии, как расположить секции в многофасонных секционных потоках, где и как целесообразнее расставить рабочие места (все ли места необходимо располагать в основном потоке или часть их целесообразнее вынести в отдельную группу, отдельный цех). Так, например, иногда операции по обработке подкладки целесообразно выделять в отдельную группу и располагать их вне основного потока.

Операции по обработке бортовых и утепляющих прокладок, плечевых накладок и подокатников целесообразно выделять в отдельные помещения подготовительно-раскройного цеха или получать их готовыми с других фабрик.

При распланировке обычных потоков необходимо стремиться к тому, чтобы длина участков поточных линий (а следовательно, и длина агрегатов) были одинаковыми.

Рабочие места в потоках располагают обычно в поперечном направлении или под углом к ленте транспортера. В отдельных случаях при работе на двух и более прессах рабочие места могут располагаться в продольном направлении. Рабочие места должны быть установлены так, чтобы рабочий брал изделие с ленты транспортера левой рукой. При этом путь изделия от ленты до лапки машины будет кратчайшим. 0

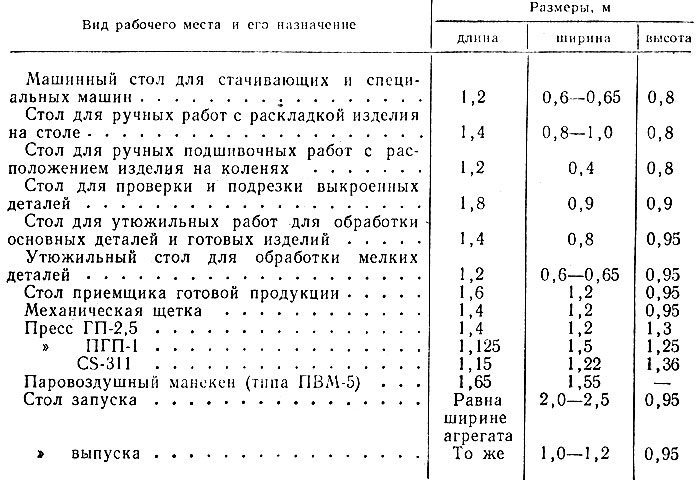

Размеры рабочих столов для машинных, спецмашинных, ручных и утюжильных операций, а также размеры прессов и другого оборудования для выполнения основных работ при изготовлении пальто даны в табл. 22.

Таблица 22. Размеры рабочих мест для изготовления пальто

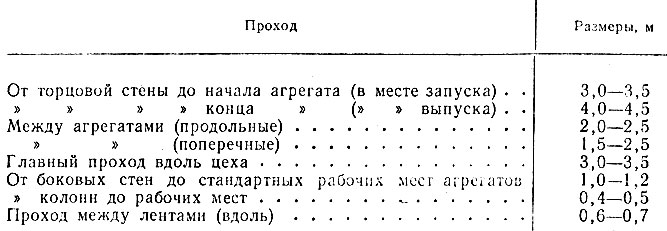

Размеры проходов по длине и ширине цеха даны в табл. 23.

Таблица 23. Размеры проходов по длине и ширине цеха

В агрегатно-групповых потоках группировку и размещение рабочих мест производят в соответствии с комплектованием операций по узлам обработки. При размещении операций по рабочим местам предусматривают запасные рабочие места и учитывают другие требования, указанные выше. Определив общую длину поточной линии в однофасонных потоках, делят ее примерно на равные участки длиной 30-45 м и находят количество участков поточной линии.

Для этого общую длину поточной линии (Lп.л) делят на 2, 3, 4, 5 и т. д. частей и получают длину одного участка (длину агрегата). Для определения длины цеха к длине агрегата прибавляют длину столов запуска и выпуска и расстояния до торцовых стен от столов запуска и выпуска. Общую длину цеха уточняют по принятой сетке колонн. Длина цеха должна быть кратна шести или в крайнем случае трем метрам.

Столы запуска размещают в цехе ближе к местам подачи кроя из раскройного цеха, а столы выпуска - ближе к местам сдачи готовых изделий на склад готовой продукции.

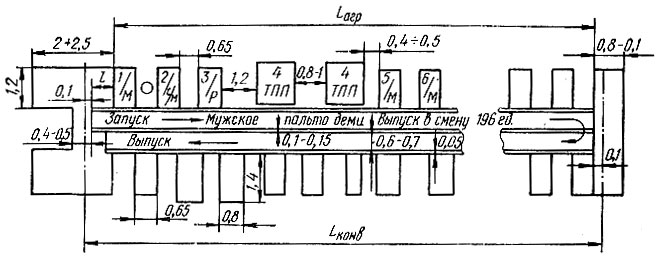

План цеха и распланировку рабочих мест и оборудования проектируемого потока вычерчивают карандашом на листе ватмана в масштабе 1 : 100. На каждом рабочем месте обозначают номер организационной операции и специальность или марку оборудования (рис. 181).

Рис. 181. Схема распланировки рабочих мест в потоке

На распланировке указывают также места запуска и выпуска, направление движения транспортера. Передачу изделий с одной ленты на другую показывают стрелками. На ленте транспортера указывают вид изделия и выпуск в смену.

Кроме того, на распланировке указывают (в миллиметрах) длину и ширину цеха, сетку колонн, ширину агрегатов и проходов в цехе и т. д. в соответствии с ГОСТ ЕСКД.

На оставшейся площади цеха рассчитывают по укрупненным показателям и размещают потоки других (неосновных) изделий.

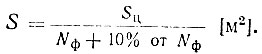

Правильность распланировки проверяют путем расчета площади цеха, приходящейся на одного работающего в цехе, по формуле

В потоках по изготовлению мужских пальто площадь цеха на одного работающего колеблется в пределах 5-6 м2.

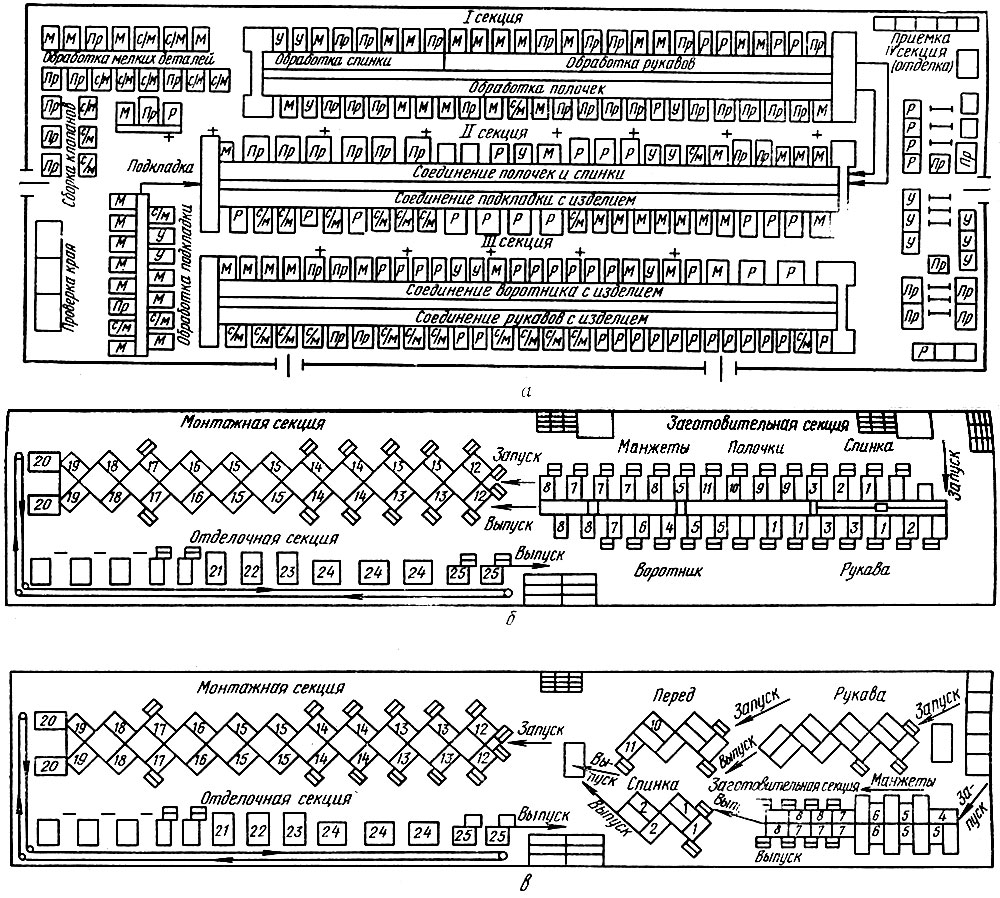

На рис. 182 показана распланировка потоков: многофасонного секционного (рис. 182, а) и агрегатно-групповых (рис. 182, б, в).

Рис. 182. Распланировка потоков в цехе: а - многофасонного, секционного; б - агрегатно-группового с транспортером периодического действия в заготовительной секции; в - агрегатно-группового с ручной перадачей изделий

Для более точного определения общей длины поточной линии или секций рекомендуется предварительно наметить размещение рабочих мест по операциям на миллиметровой бумаге в масштабе 1 : 100, вытянув весь поток в одну общую линию.

|

ПОИСК:

|

© FASHIONLIB.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'