|

|

§ 12. Технологический расчет транспортеров

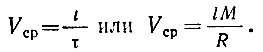

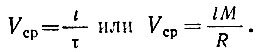

Целесообразность применения механических транспортеров определяют по величине средней скорости VCp движения ленты транспортера, которую рассчитывают по формуле

где l - шаг гнезд, м;

τ - такт потока, мин.

Если Vcp получается меньше 0,1 м/мин, то механический транспортер применять нецелесообразно. В этих случаях применяют ручную передачу полуфабриката.

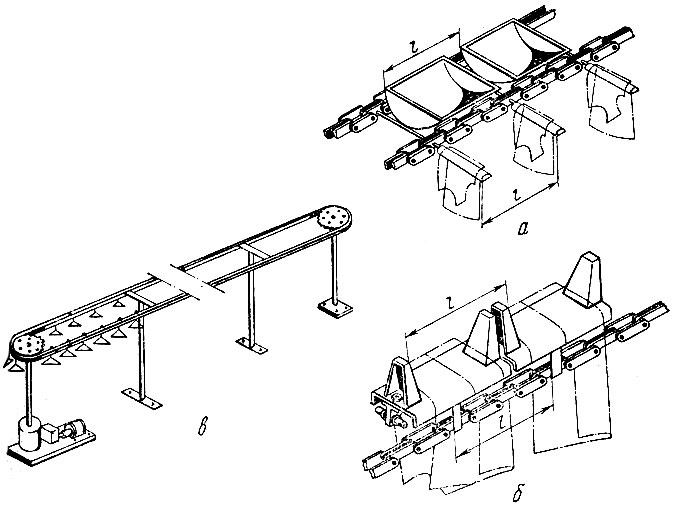

Приемлемым типом механического транспортера для конвейерных потоков при изготовлении мужских пальто является ленточный одноцепной транспортер с колодочно-ременным вариатором скоростей. Гнезда на таком транспортере образованы путем поперечного прикрепления к ленте деревянных планок высотой 80 мм и толщиной 20 мм. Размеры гнезд транспортера зависят от размеров изготовляемого изделия. Размер шага гнезд и ширина ленты транспортера должны обеспечивать удобное размещение деталей и обеспечивать межоперационный запас на каждом рабочем месте.

При определении шага гнезд и ширины ленты необходимо стремиться к тому, чтобы в зоне каждого рабочего места межоперационный запас составлял не менее двух изделий. Для этого длину гнезда принимают минимальной, а ширину ленты транспортера - максимальной.

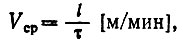

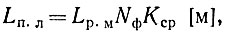

Кроме ленточных транспортеров, в секционных потоках применяют транспортеры КЗ (в заготовительных секциях) и КМ (в монтажных секциях) (рис. 183,а, б).

Транспортер КЗ двухцепной люлечный вертикально-замкнутый. Кроме люлек, на транспортере имеются поперечные кронштейны, на которые навешивают крупные детали, а мелкие кладут в люльки.

Транспортер КМ одноцепной вертикально-замкнутый. Рабочим органом этого транспортера являются малогабаритные каретки, на которые в продольном направлении навешивают детали изделия.

Основным достоинством этих транспортеров является их малая габаритность, что способствует увеличению межоперационного запаса.

В транспортере КЗ шаг ячейки (l) при изготовлении пальто равен 304 мм. Ширина транспортера 400 мм.

В транспортере КМ шаг гнезда при изготовлении пальто равен 204 мм. Уменьшение площади ячеек по длине и ширине стало возможным благодаря использованию площади по высоте за счет того, что крупные детали изделия не кладут на горизонтальную плоскость, а навешивают на кронштейны и каретки в вертикальной плоскости. В таком положении детали в процессе обработки меньше мнутся и лучше сохраняют приданную им объемную форму.

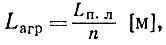

В отделочных секциях для перемещения изделий в подвешенном виде применяют подвесные транспортеры (см. рис. 183,в). Наиболее распространенными подвесными траспортерами являются цепные или канатные горизонтально-замкнутые. Скорость движения цепи до 8-10 м/мин. Длина транспортера практически неограничена.

Рис. 183. Виды транспортеров: а - транспортер КЗ заготовительной секции; б - транспортер КМ монтажной секции; в - подвесной транспортер отделочной секции

На ряде швейных предприятий для перемещения изделий на небольшие расстояния (например, от одной секции к другой) применяют винтовые подвесные транспортеры, которые представляют собой трубу с навитой на нее проволокой. При вращении трубы проволока перемещает крючок вешалки подобно гайке суппорта.

Преимуществами такого вида транспортеров является простота их конструкции и приводной станции. Кроме того, изменение шага навивки проволоки на трубу позволяет изменять скорость перемещения изделий на отдельных участках одной и той же линии при постоянной скорости вращения винта.

К недостаткам таких транспортеров относится их небольшая длина, связанная с провисанием трубы.

В основу расчета транспортеров закладывают установленный шаг гнезд (l) и длину агрегата (Laгp)*.

* (Длина агрегата - расстояние от начала первого рабочего места до конца последнего, установленных на одном ряду без столов, для запуска и выпуска изделий. )

При заданных размерах цеха длину агрегата определяют путем непосредственного ее измерения на плане цеха. Если размеры цеха по длине не ограничены, то длину агрегата определяют расчетным путем.

Для этого сначала определяют длину всей поточной линии(Lп.л) по формуле

где Lп.м -шаг рабочего места, равный 1,25-1,3 м;

Nф - фактическое количество рабочих в потоке;

Kср - коэффициент, учитывающий нестандартные и запасные рабочие места в потоке.

Затем определяют длину агрегата по формуле

где n - принимают равным целому числу с таким расчетом, чтобы длина агрегата (Laгp) была равна от 30 до 45 м.

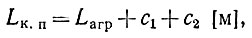

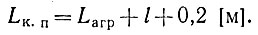

По длине агрегата определяют предварительную длину конвейера (Lк.п), т. е. расстояние между осями приводной и натяжной станций:

где c1 - расстояние от начала агрегата до оси приводной станции. Оно принимается равным l + 0,1 м;

c2 - расстояние от конца агрегата до оси натяжной станции.

Оно принимается равным 0,1 м. Подставив эти значения в формулу для определения (Lк.п), получим

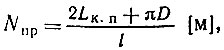

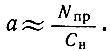

Далее определяют предварительное число гнезд на ленте транспортера по формуле

где π = 3,14;

D - диаметр звездочек натяжной и приводной станций, который принимают равным 0,3÷0,35 м.

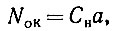

На основе расчета предварительного числа гнезд устанавливают окончательное число гнезд на одной ленте транспортера так, чтобы оно было кратно циклу порядковых номеров Сн, которыми нумеруются ячейки. Цикл принимают обычно равным 12 или в крайнем случае 6. Эта нумерация необходима для правильного распределения гнезд на кратных операциях

где Сн - цикл нумерации гнезд;

а - частное, которое получается от деления предварительного числа гнезд на цикл нумерации и округляется до целого ряда числа,

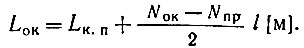

Окончательную длину транспортера определяют по формуле

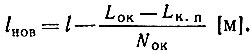

Окончательная длина конвейера должна отличаться от предварительной его длины не более чем на 0,5 ц. Если при расчете окажется, что окончательная длина транспортера отличается от предварительной .более чем на 0,5 м, то определяют новый шаг гнезд транспортера (lнов) по формуле

Новый шаг гнезда определяют также, если при распланировке потока требуется, чтобы окончательная длина конвейера точно совпадала с его предварительной длиной.

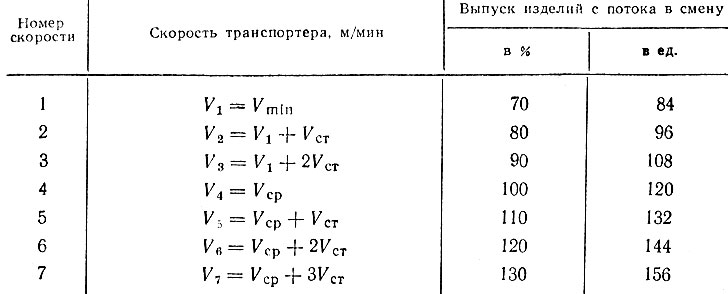

На основе окончательно установленного шага гнезд и такта потока определяют среднюю скорость транспортера и составляют таблицу скоростей транспортера (табл. 24).

Среднюю скорость определяют по формуле

Изменение скорости при переходе с одной ступени на другую рассчитывают по формуле

где n - число ступеней скоростей.

Таблица 24. Таблица скоростей транспортера (Изделие Выпуск в смену М ..., шт. Шаг гнезда ..., м. Средняя скорость транспортера ..., м/мин)

|

ПОИСК:

|

© FASHIONLIB.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'