|

|

§ 4. Контроль качества готовых изделий

При проверке качества готовых изделий устанавливают их соответствие утвержденным техническим условиям и образцам по внешнему виду, форме и размерам, качеству обработки, посадке на манекене, подбору материалов верха, подкладки, отделок фурнитуры и их качества. Проверяют обязательно каждое изделие.

При проверке качества готовое изделие надевают на манекен, тщательно расправляют и проверяют его внешний вид, правильность посадки на манекене, правильность втачивания рукавов, ровноту швов и строчек, симметричность рисунка и основных деталей (карманов, концов воротника, лацканов, рукавов и др.). После этого проверяют размеры основных деталей и их соответствие табелю мер. Затем изделие надевают на манекен подкладкой вверх и проверяют соответствие подкладки верху изделия по размерам (длине и ширине), а также качество ее соединения с верхом. Далее изделие снимают с манекена, раскладывают на столе лицевой стороной вверх и просматривают участки, не проверенные при общем осмотре изделия. Здесь же проверяют симметричность воротника, лацканов и низа рукавов путем складывания их по одноименным линиям. В последнюю очередь изделие перевертывают подкладкой вверх и проверяют качество обработки со стороны подкладки.

Ниже приводятся способы контроля различных показателей качества.

Правильность посадки изделия, надетого на манекен, определяют путем осмотра по следующим признакам:

- полочки и спинки не должны иметь заломов и перекосов;

- борта полочек не должны расходиться и заходить друг за друга;

- воротник и лацканы должны прилегать к изделию;

- рукава должны висеть отвесно параллельно краю борта, и посадка рукавов по окату должна быть правильно распределена;

- подкладка не должна затягивать верх изделия по длине и ширине;

- шлица спинки должна висеть отвесно и не отходить.

Объемную форму изделия проверяют на глаз, путем сопоставления готовых изделий с образцами моделей. Форму лацканов и воротников проверяют по шаблонам.

Основные размеры изделия проверяют обычно на манекене путем измерения деталей и узлов изделия сантиметровыми лентами и сравнения полученных данных с данными табеля мер. При этом обязательному измерению подлежат:

- в спинке - длина по среднему шву, ширина в узком месте между линиями проймы (на уровне лопаток) и внизу;

- в полочке - длина полочки от высшей точки горловины до низа, ширина полочки от края борта до линии проймы, ширина полочки и всего изделия под проймой, ширина изделия внизу, положение переднего конца кармана от высшей точки горловины и от края борта и длина входа в карман. У изделий, прилегающих по линии талии, проверяют также длину до талии и ширину изделия по линии талии;

- в рукавах - длина от высшей точки оката до середины низа рукава; ширина на уровне глубины проймы, по линии локтя и внизу;

- в воротниках - длина по линии притачивания и ширина посередине, в концах, а также высота стойки (или отлета посередине);

- в подбортах - ширина на участке плечевого шва, на линии груди и внизу:

Ров ноту швов, вытачек, обработанных краев различных деталей (клапанов, накладных карманов, краев бортов, линии низа и др.) проверяют, прикладывая линейку к краю шва и замеряя величины искривления и длины участка, на котором допущено отклонение от прямой линии.

Симметричность парных деталей проверяют путем их совмещения. Симметричность концов воротника и лацканов проверяют совмещением их по линии шва горловины и краям бортов до верхней петли.

Симметричность бортов и петель проверяют путем складывания левого и правого бортов так, чтобы точки уступов лацканов и нижние углы бортов совместились.

Симметричность расположения карманов проверяют, измеряя расстояния до них от высшей точки горловины, края борта, бокового шва и длины карманов на правой и левой полочках.

Частоту стежков проверяют путем подсчета количества стежков, приходящихся на 5 см строчки при помощи линейки и лупы.

Качество подшивания деталей потайными стежками и качество вспушивания проверяют, оттягивая сшитые слои с небольшим усилием.

Натяжение ниток в челночных строчках проверяют, растягивая швы в поперечном и продольном направлениях с незначительным усилием. Если нитки имеют нормальное натяжение, то при растягивании деталей поперек шва они не будут видны, а если их натяжение недостаточно, то они будут видны с лицевой стороны изделия.

Если при растяжении вдоль шва одна из ниток рвется, то строчка имеет неравномерное натяжение ниток.

Номера ниток и их прочность периодически проверяют на рабочих местах.

Прочность клеевых швов определяют на сдвиг или на расслаивание в зависимости от условий работы шва.

В первом случае прочность проверяют путем растягивания детали поперек шва (по всей его длине); во втором случае - оттягивая детали друг от друга с незначительным усилием.

Жесткость клеевых швов определяют на ощупь.

Направление, совпадение и симметричность рисунка определяют путем осмотра изделия на манекене (визуально).

Толщину ватного слоя проверяют на ощупь или с помощью приборов - толщемеров.

Качество влажно-тепловой обработки, наличие пороков на ткани и качество обработки срезов определяют путем осмотра вешнего вида изделия.

Прочность пришивания пуговиц, скрепок, внутренних прикреплений деталей (пришивание долевика кармана, внутренних срезов подбортов к бортовой прокладке, прикрепление боковых швов подкладки к швам верха и др.) проверяют путем оттягивания деталей при небольших усилиях.

Качество меха проверяют на прочность окраски волосяного слоя и на прочность закрепления волоса. Прочность закрепления волоса проверяется путем легкого его выщипывания. При этом волос меха не должен выпадать. Прочность окраски проверяют, потирая волос влажной белой марлей или ватой. Если на белой марле при этом не остаются следы краски, то окраску можно считать прочной.

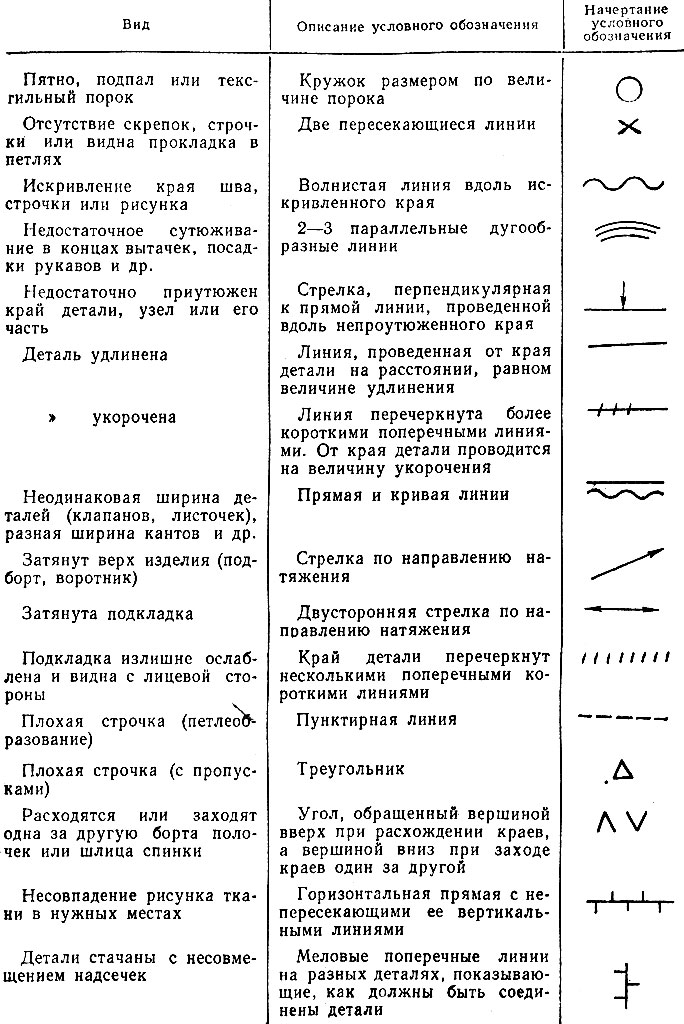

При проверке качества швейных изделий дефекты отмечают мелом условными знаками.

В табл. 25 приводятся некоторые условные обозначения, рекомендуемые для обозначения дефектов в готовом изделии.

Таблица 25. Условные обозначения дефектов в готовом изделии

|

ПОИСК:

|

© FASHIONLIB.RU 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'

При использовании материалов сайта активная ссылка обязательна:

http://fashionlib.ru/ 'История моды'